Основные понятия и определения

Машина и механизм.

Машина - это устройство, выполняющее механическое движение для преобразования материалов, энергии или информации с целью замены или облегчения физического или умственного труда.

Различают:

- технологические машины – предназначены для изменения формы, размеров, состояния исходных тел: металлообрабатывающие станки, прессы;

- подъемно-транспортные – перемещение объектов в пространстве с требуемой скоростью;

- энергетические машины - происходит преобразование энергии (эл. двигатели и эл. генераторы), двигатели внутреннего сгорания, гидромоторы,

- информационные машины – преобразование вводимой информации для контроля, регулирования и управления движением.

Механизм - служит для преобразования движения.

- Редуктор – наиболее распространенный механизм, понижающий частоту вращения и увеличивающий вращающий момент

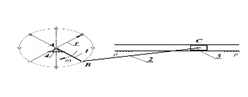

Кривошипно-ползунный механизм (применяется в двигателях внутреннего сгорания, прессах и т.д.) - возвратно-поступательное движение ползуна (поршня) преобразуется во вращательное движение кривошипа.

Рисунок 1.5 – Кривошипно-ползунный механизм

1 - кривошип - вращается вокруг неподвижной оси на угол 3600;

2 - шатун - совершает плоскопараллельное движение;

3 - поршень - возвратно-поступательное движение;

4 - стойка с направляющей b - b - неподвижны.

2. Основные типы механизмов.

Основные виды механизмов:

- плоские механизмы – все звенья располагаются в одной плоскости или в параллельных плоскостях;

- пространственные механизмы – звенья лежат в разных плоскостях.

- механизмы с гибкими связями (ременные и цепные передачи);

пространственный механизм

- механизмы с высшими и низшими кинематическими парами

- гидравлические и пневматические механизмы.

ременная передача цепная передача

кулачковые, зубчатые, шарнирно-рычажные

фрикционные, храповые, механизмы

мальтийские механизмы

храповый механизм шестизвенный шарнирный механизм

зубчатая передача кривошипно-ползунный механизм

3.Звенья и кинематические пары механизмов. Кинематические цепи.

Звенья механизма - твердые тела, из которых состоит механизм.

Бывают: подвижные (на рис. 1.- звенья 1-3) и неподвижные звенья (на рис. 1 - звено 4).

Кинематическая пара (КП) - подвижное соединение двух соприкасающихся звеньев.

(На рис. 1 звенья 4-1, 1-2, 2-3, 3-4)

Классификация КП:

- низшие КП - соприкасаются по поверхности;

- высшие КП - соприкасаются по линии или в точке.

Свободное в пространстве тело имеет 6 степеней свободы: три вращательных и три поступательных.

Любая кинематическая пара ограничивает движение звеньев. Ограничения, накладываемые на движение звеньев называют связями. В зависимости от числа связей кинематические пары подразделяют на классы. Всего классов - пять; номер класса совпадает с количеством связей.

4. Кинематическая схема механизма

Кинематическая схема механизма - это схема механизма, в которой звенья и КП изображены условно, но в определенном масштабе с указанием необходимых размеров звеньев и направления движения ведущего звена

Рисунок 1.7 – Кинематическая схема кривошипно-ползунного механизма

На структурной схеме механизма масштаб не соблюдается.

Масштаб - это отношение какой-либо величины в соответствующих единицах измерения к величине отрезка, изображающего эту величину на чертеже.

Например:

масштаб длин или перемещений;

масштаб длин или перемещений; - масштаб скорости;

- масштаб скорости; - масштаб ускорений.

- масштаб ускорений.- 1) расширение областей применения компьютерного проектирования;

- 2) повышение надежности машин;

- 3) уменьшение материалоемкости конструкций;

- 4) уменьшение энергозатрат, повышение КПД механизмов.

современные направления в развитии машиностроения техническая механика.

Эффективное развитие всех отраслей экономики страны в решающей мере зависит от машиностроения. Именно в машиностроении в первую очередь материализуются передовые научнотехнические идеи, создаются новые машины, обеспечивающие прогресс в других отраслях экономики.

Для современного машиностроения характерно повышение требований к техническому уровню, качеству и надежности изделий, сокращение сроков морального старения средств техники. Это приводит к необходимости постоянного сокращения сроков проектирования при одновременном совершенствовании конструкций машин и технологии их изготовления, требует внедрения новых материалов, более точных методов расчета.

Характерным является применение материало-, трудо- и энергосберегающих технологий, станков с программным управлением, гибких производственных систем, в которых технологическое оборудование и системы его обеспечения функционируют в автоматическом режиме и обладают свойством автоматизированной переналадки в пределах установленного класса изделий и диапазонов их характеристик.

Применение промышленных роботов позволяет повысить производительность оборудования, улучшить условия и безопасность труда рабочих, повысить качество продукции за счет оптимизации и автоматизации технологических процессов.

Дальнейшее повышение технике-экономического уровня и качества машиностроительной продукции зависит от того, насколько успешно будут решены следующие задачи:

Основные задачи научно-технического прогресса в машиностроении

Машиностроительный комплекс - основа научно-технического прогресса и материально-технического перевооружения всех отраслей народного хозяйства

Машиностроительный комплекс - это совокупность отраслей промышленности, производящих разнообразные машины. Он ведущий среди межотраслевых комплексов. Это обусловлено несколькими причинами. Во-первых, машиностроительный комплекс - крупнейший из промышленных комплексов, на его долю приходится почти 20% производимой продукции и всех работающих в хозяйстве России. Машиностроение и металлообработка характеризуются более крупными размерами предприятий, чем промышленность в целом (средний размер предприятия в отрасли составляет по численности рабочих около 1700 человек, по сравнению с менее чем 850 по промышленности в целом ), большей фондоёмкостью, капиталоёмкостью и трудоёмкостью продукции; конструктивно-технологическая сложность продукции машиностроения требует разнообразной по профессиям и квалифицированной рабочей силы. [3]

Среди всех отраслей промышленности машиностроение занимает первое место по доле в валовой продукции и промышленно-производственном персонале, второе место (после топливно-энергетического комплекса) по доле в промышленно-производственных фондах, а также в структуре экспорта (18%).

Во-вторых, машиностроение создает машины и оборудование, применяемые повсеместно: в промышленности, сельском хозяйстве, в быту, на транспорте. Следовательно, научно-технический прогресс во всех отраслях народного хозяйства материализуется через продукцию машиностроения, в особенности таких ее приоритетных отраслей как станкостроение, электротехническая и электронная промышленность, приборостроение, производство электронно-вычислительной техники. Машиностроение, таким образом, представляет собой катализатор научно-технического прогресса, на основе которого осуществляется техническое перевооружение всех отраслей народного хозяйства. Поэтому основное экономическое назначение продукции машиностроения - облегчить труд и повысить его производительность путем насыщения всех отраслей народного хозяйства основными фондами высокого технического уровня.[2]

Для России, стремящейся сохранить за собой статус мировой высокоразвитой державы, проблемы развития машиностроения являются общегосударственными. Тем не менее, определенная самостоятельность субъектов Федерации, особенно в решении социальных задач, перекладывает на их плечи значительную долю решения машиностроительных проблем. За исключением незначительного числа регионов, машиностроительные производства сохранились практически на территориях всех регионов России. При этом почти в половине из них (44 из 89) машиностроение имеет долю в структуре продукции собственной промышленности, превышающую среднероссийский уровень (свыше 20%).

Выделим некоторые наиболее характерные моменты для современного состояния машиностроения.

1. Общий спад производства способствовал переориентации российского машиностроительного производства на текущий платежеспособный спрос, чаще всего не связанный с высокотехнологичной продукцией. Наметившийся в последние годы непродолжительный рост происходил только в отдельных машиностроительных производствах. Сокращение производства в машиностроении более, чем на 60 %, обеспечило образование значительных объемов незагруженных мощностей, что в конечном счете привело к непомерно высокой доле условно-постоянных затрат в издержках производства и расширению числа убыточных предприятий (более 40 % от общего числа).

2. На фоне инвестиционного кризиса и падения спроса на машинотехническую продукцию процесс обновления производственного аппарата в самом машиностроении и в отраслях экономики замедлился и качественно ухудшился - для воспроизводственного процесса поставляются машины и оборудование преимущественно традиционного типа. В результате не происходит технической модернизации основного капитала, и, соответственно, не улучшаются потребительские характеристики готового продукта, на нем производимого.

3. В структуре машиностроения и металлообработки с начала 90-х годов с 88 до 81 % уменьшилась доля собственно машиностроения и почти в два раза (с 8.5 до 15 %) вырос удельный вес ремонта машин и оборудования. Ремонтная функция машиностроения стала доминировать над инвестиционной. К тому же в структуре производства конечной машинотехнической продукции резко снизился удельный вес наукоемких отраслей, а среди структурообразующих отраслей - станкостроения, но существенно выросла доля машиностроения для инфраструктуры. Это привело к крупному структурному сдвигу - продукция наукоемких отраслей была замещена машинами и оборудованием для отраслей инфраструктуры.

4. Один из путей выхода из кризиса, наметившийся в машиностроительном производстве, состоит в том, что для повышения качества продукции машиностроительные предприятия начинают кооперироваться с зарубежными производителями и комплектовать ее импортными узлами и деталями. В результате из технологических цепочек выпадают часть НИОКР и целые технологические переделы, нарушается полный производственный цикл. В настоящее время по ряду важных конкурентоспособных изделий - автомобилей, средств связи, самолетов и др. - функцией российского производителя становится в основном сборка готовых изделий из импортных частей.

5. В результате ошибочной политики конверсии оборонного машиностроения и усиления ремонтно-сервисных и инфраструктурных функций машиностроения не удалось использовать конкурентоспособную часть комплекса высокотехнологичных отраслей в целях обновления производственно-технологических систем как в самом машиностроении, так и в отраслях народного хозяйства. Основная доминирующая тенденция в машиностроительных комплексах развитых стран - рост наукоемкой продукции на основе высоких технологий. Очевидно, что отечественным машиностроением пропущена целая стадия научно-технического прогресса - серийный выпуск высокотехнологичной продукции, поскольку дальше единичных экземпляров ГПС в России дело не пошло. Как следствие, инвестиционный процесс прежде всего в приоритетных с точки зрения современного международного разделения труда сферах экономики (электроника, вычислительная техника, информатика и др.) реализуется с помощью преимущественно импортного оборудования.

6. Парк технологического оборудования промышленности на 90 % сформирован в докризисные годы из отечественного оборудования. Его массовую модернизацию, замену и обновление невозможно произвести без отечественного машиностроения и хотя в настоящее время для этих нет достаточных инвестиционных ресурсов следует учитывать то что основными причинами и ограничениями экономического роста как в ближайшей, так и среднесрочной перспективе являются факторы, так или иначе связанные с уровнем развития машиностроительных производств: низкий технический уровень и избыточная величина накопленных в отраслях экономики основных производственных фондов; неоднородность технологического пространства и, как следствие, потери качества в технологических цепях; низкий уровень качества отечественной машинотехнической продукции; отсутствие достаточного спроса на продукцию отечественного машиностроения, в том числе со стороны государства; слабый уровень развития отечественного инвестиционного комплекса, особенно машиностроения, излишняя концентрация производства в нем, неразвитость различных рыночных форм, обеспечивающих мобилизацию инвестиционных ресурсов и перелив капитала, быстрое внедрение достижений научно-технического прогресса, оказание услуг производственного характера и др.[4]

Требования, предъявляемые к машинам и их деталям.

В соответствии с современными тенденциями развития машиностроения к проектируемым машинам предъявляются следующие требования: обеспечить необходимую производительность при высокой надежности, технологичности изготовления, экономичности в изготовлении и эксплуатации; малые габариты, металло- и энергоемкость, совершенство и красоту внешних форм {эстетичность), удобство и безопасность обслуживания (эргономичность).

Надежностью называют свойство изделия выполнять без внеплановых ремонтов определенные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах.

Экономичностьхарактеризуется совокупностью затрат на проектирование, изготовление и эксплуатацию изделия. Экономическая целесообразность обычно определяется существенным повышением производительности или экономией энергоресурсов, либо увеличением универсальности (возможность использования проектируемого механизма в машинах нового поколения). Экономичность достигается за счет снижения материалоемкости, энергоемкости, высокой технологичности изготовления, увеличения кпд при высокой надежности и других факторов.

Технологичность- основа экономичности конструкции. Технологичными называют изделия, обеспечивающие заданные эксплуатационные показатели при наименьших затратах времени, труда, материалов и средств на их создание в конкретных условиях производства. Технологичность достигается выбором наиболее рациональных материалов, форм, способа получения заготовки, требуемой точности изготовления, применением в конструкции стандартных и унифицированных элементов и другими путями.

Работоспособностью называют состояние машин и механизмов, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией (технические условия, стандарты и т. п.). Работоспособность характеризуется определенными условиямипо одному или нескольким, из которых производят расчет.

Важнейшие критерии работоспособности: прочность, жесткость, устойчивость, теплостойкость, износостойкость, виброустойчивость, надежность.

Прочность - способность детали сопротивляться разрушению или пластическому деформированию под действием приложенных нагрузок. Разрушение частей машины приводит не только к отказу всей механической системы, но и к несчастным Случаям. Расчеты на прочность ведут: по допускаемым напряжениям: по коэффициентам запаса прочности:

по коэффициентам запаса прочности:

по вероятности безотказной работы: P(t) > [Р(t)].

Жесткость - способность деталей сопротивляться изменению формы и размеров под нагрузкой. Расчет на жесткость предусматривает ограничение упругих деформаций деталей в пределах, допустимых в конкретных условиях работы (например, качество зацепления зубчатых колес и условия работы подшипников ухудшаются при больших прогибах валов).

Устойчивость- свойство изделия сохранять первоначальную форму равновесия.

Теплостойкость - способность детали работать при высоких температурах. Нагрев деталей вызывается рабочим процессом машин и трением в кинематических парах и может вызвать вредные последствия: понижение прочностных характеристик материала и появление ползучести; изменение физических свойств трущихся поверхностей; ухудшение показателей точности; уменьшение защищающей способности масляных пленок, а следовательно, и увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию и заеданию.

Износостойкость- свойство деталей сопротивляться изнашиванию, т. е. процессу постепенного изменения размеров и формы деталей в результате трения. При этом увеличиваются зазоры в кинематических парах, что, в свою очередь, приводит к нарушению точности, появлению дополнительных динамических нагрузок, уменьшению поперечного сечения, а следовательно, и к уменьшению прочности, снижению кпд, возрастанию шума.

Виброустойчивость - способность конструкции работать в нужном диапазоне режимов без недопустимых колебаний.

Вибрация ухудшает шумовые характеристики механизмов, являющиеся важными экологическими показателями среды обитания человека. Вибрация оказывает и непосредственное влияние на человека, снижая его функциональные возможности и работоспособность.

Надежность,как критерий работоспособности, оценивают вероятностью P(t) сохранения работоспособности в течение заданного срока службы (коэффициент надежности):P(t)=1-n(t)/n, где n(t) - число деталей, отказавших к моменту времени t или концу наработки; n - число деталей, подвергнутым испытаниям. Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы его составляющих.

4. Износостойкость- свойство деталей сопротивляться изнашиванию, т. е. процессу постепенного изменения размеров и формы деталей в результате трения. При этом увеличиваются зазоры в кинематических парах, что, в свою очередь, приводит к нарушению точности, появлению! дополнительных динамических нагрузок, уменьшению поперечного сечения, а следовательно, и к уменьшению прочности, снижению кпд, возрастанию шума. При современном уровне техники 85...90 % машин выходят из строя в результате изнашивания, что вызывает резкое удорожание эксплуатации в связи с необходимостью периодической проверки их со стояния и ремонта. Для многих типов машин затраты на ремонты и техническое обслуживание в связи с изнашиванием значительно превосходят стоимость новой машины.

Расчет деталей на износостойкость заключается либо в определении условий, обеспечивающих жидкостное трение (режим работы, когда соприкасающиеся поверхности разделены достаточным слоем смазки), либо в обеспечении достаточной долговечности их путем назначения для трущихся поверхностей соответствующих допускаемых давлений.

3. Прочность - способность детали сопротивляться разрушению или пластическому деформированию под действием приложенных нагрузок. Прочность является главным критерием работоспособности, так как непрочные детали не могут работать. Разрушение частей машины приводит не только к отказу всей механической системы, но и к несчастным случаям. Расчеты на прочность ведут: по допускаемым напряжениям: по коэффициентам

запаса прочности: s > [s]; no вероятности безотказной работы:P[t)>[Р(t)].

по коэффициентам

запаса прочности: s > [s]; no вероятности безотказной работы:P[t)>[Р(t)].В большинстве случаев

нарушением прочности считают возникновение в детали напряжения, равного

предельному (  ). Для

обеспечения достаточной прочности (запас прочности) необходимо выполнить

условия:

). Для

обеспечения достаточной прочности (запас прочности) необходимо выполнить

условия:

В зависимости от свойств материала и характера нагружения в качестве предельного напряжения принимают предел текучести, предел прочности (при расчете на статическую прочность) или предел выносливости при соответствующем цикле изменения напряжений (при расчете на усталостную прочность - выносливость). Сопротивление усталости значительно понижается при наличии концентраторов напряжений, связанных c конструктивной формой деталей (галтели, канавки, отверстия и т. п.) или с дефектами производства (царапины, трещины и пр.).

В ряде случаев детали

работают под нагрузками, вызывающими в поверхностных слоях переменные

контактные напряжения  , приводящие к

усталостному выкрашиванию контактирующих поверхностей. Расчет в этом случае

производят из условия выносливости рабочих поверхностей.

, приводящие к

усталостному выкрашиванию контактирующих поверхностей. Расчет в этом случае

производят из условия выносливости рабочих поверхностей.

Допускаемый коэффициент запаса [s] устанавливают на основе дифференциального метода как произведение частных коэффициентов:[s] =s1s2s3, отражающих: s1, - достоверность формул и определения расчетных нагрузок; s2 - однородность механических свойств материалов; s3 - специфические требования безопасности.

5. Теплостойкость- способность детали работать при высоких температурах. Нагрев вызывает: изменение прочностных св-в материалов(300-400охрупчивание; 100-150ползучесть); изменение физических св-в материалов; изменение защитных св-в масел(вязкость, маслянность); уменьшение зазоров; уменьшение точности.

Чтобы не допустить вредных последствий перегрева на работу машин, выполняют тепловые расчеты и, при необходимости, вносят соответствующие конструктивные изменения, например принудительное охлаждение, увеличение поверхности теплоотдачи и др.

6. Виброустойчивость - способность конструкции работать в нужном диапазоне режимов без недопустимых колебаний.

Вибрация нарушает планируемые конструктором законы движения машин и систем управления, порождает неустойчивость рабочих процессов, может вызвать отказ и полную расстройку всей системы. Из-за вибрации увеличиваются динамические нагрузки в элементах конструкций (кинематические пары, стыки и др.), в результате чего снижается нагрузочная способность деталей, развиваются усталостные трещины. Вибрация может изменить внутреннюю и поверхностную структуру материалов, условия трения и износа на контактирующих поверхностях деталей машин, привести к потерям мощности на возбуждение колебаний (до 36 %), к нагреву деталей и к снижению кпд. Особо опасными являются резонансные колебания.

Вибрация ухудшает шумовые характеристики механизмов, являющиеся важными экологическими показателями среды обитания человека. Вибрация оказывает и непосредственное влияние на человека, снижая его функциональные возможности и работоспособность. Функциональные нарушения могут выражаться в ухудшении зрения, изменении реакции вестибулярного аппарата (нарушение координации движения; возникновение галлюцинаций; быстрая утомляемость и т. п.). Стойкие физиологические изменения называют виброболезнью, которая является одной из опаснейших профессиональных заболеваний.

Основными направлениями работ, обеспечивающими вибропрочность, виброустойчивость, являются: устранение источников колебаний; создание конструкций такой жесткости, при которой будет отсутствовать опасность возникновения резонанса колебаний, и разработка эффективных средств виброзащиты человека-оператора, управляющего высокоскоростными транспортными средствами, технологическими машинами и машинами вибрационного действия, в которых резонансные и вибрационные эффекты позволяют высокоэкономично увеличить производительность труда.

7. Надежность,как критерий работоспособности, оценивают вероятностью P(t) сохранения работоспособности в течение заданного срока службы (коэффициент надежности):

P(t)=1-n(t)/n,где n(1) - число деталей, отказавших к моменту времени t или концу наработки; n - число деталей, подвергнутым испытаниям.

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы его составляющих.

Надежность изделия может быть достигнута выполнением нижеследующего ряда требований на всех этапах проектирования, производства и эксплуатации: схема изделия должна быть выбрана так, чтобы число ее элементов по возможности было минимальным; надежность каждого элемента должна быть достаточно высокой; расчеты должны наиболее точно отражать действительные условия работы, а качество изготовления - соответствовать намеченному; широкое использование унифицированных и стандартизованных элементов; защита от внешних воздействий (вибрация, высокие температуры, окислительная среда, пыли и т. п.) и эффективная система смазки; расширение допускаемых пределов для параметров, определяющих работоспособность изделий (например, введение упругих муфт, установка предохранительных устройств); конструкция изделий должна обеспечивать легкую доступность к узлам и деталям для осмотра и замены (ремонтопригодность); применение в некоторых случаях параллельного соединения элементов и резервирования.

8. Шпоночные соединения осуществляются с помощью специальной детали - шпонки, закладываемой в пазы соединяемых деталей. Они могут быть подвижными и неподвижными и служат обычно для предотвращения относительного поворота детали, насаживаемой на вал, при передаче крутящего момента.

Достоинства шпоночных соединений - простота и надежность конструкции, легкость сборки, невысокая стоимость. Основной недостаток - снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений пазами и значительной концентрации напряжений в зоне пазов. В машиностроении наиболее часто употребляются шпонки. Типы шпонок: а - клиновые, которые создают напряженное состояние по широким граням шпонки и передают крутящий момент за счет сил трения; б - призматические; в - призматические направляющие врезные с креплением на валу и допускающие перемещение сопряженной детали вдоль оси вала; г - сегментные; д -цилиндрические и конические

Клиновые шпонки вследствие их запрессовки создают натяг в радиальном направлении и могут вызвать перекос детали и нарушение соосности. В настоящее время применяются редко.

Большинство типов шпонок стандартизовано, их размеры назначают в зависимости от диаметра вала d.

Основными критериями работоспособности призматических ненапряженных шпоночных соединений являются прочность шпонки на срез и прочность соединения на смятие.

Прочность призматической шпонки на срез

- Прочность соединения на смятие:

где b - ширина шпонки: h - высота; t1 - глубина шпоночного паза вала; lp — расчетная длина шпонки, принимаемая равной длине прямолинейной части шпонки.

Допускаемые напряжения на смятие для неподвижных соединений принимают в зависимости от предела текучести:

- где допустимый коэффициент запаса прочности [s] = 1,9...2,3 при

постоянной нереверсивной нагрузке; [s] - 2,9...3,5 — при

переменной нереверсивной нагрузке; при реверсивной нагрузке значения [s] увеличивают

на 30%. При чугунных ступицах

70...100 МПа. Для подвижных шпоночных соединений в целях предупреждения задира и

ограничения износа допускаемые напряжения смятия уменьшают в 3...4 раза.

Допускаемые напряжения на срез:

70...100 МПа. Для подвижных шпоночных соединений в целях предупреждения задира и

ограничения износа допускаемые напряжения смятия уменьшают в 3...4 раза.

Допускаемые напряжения на срез:

= 60...90МПа.