Соединения деталей. Разъемные и неразъемные соединения

Общие сведения о соединениях, достоинства, недостатки, область применения.

В процессе изготовления машины некоторые ее детали соединяют между собой, при этом образуются неразъемные или разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные и клеевые соединения. Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся резьбовые, шпоночные, зубчатые (шлицевые) и др. соединения.

В настоящем курсе шпоночные и зубчатые соединения рассматриваются после расчета валов и осей.

1. Заклепочные соединения

1.1. Образование заклепочного шва

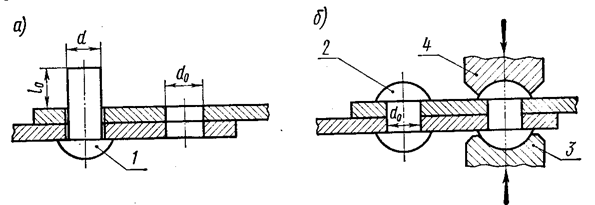

Заклепочный шов образуют заклепки и склепываемые детали, выполненные в большинстве случаев из листового материала или профилей проката (рис. 1.1).

Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий, которые могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях.

Рис. 1.1. Образование заклепочного шва:

а - закладка заклепки; б – клепка; 1 - закладная головка; 2 - замыкающая головка;

3 — поддержка; 4 —обжимка

Сверление — процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием. Диаметры отверстий do под заклепки принимают в зависимости от диаметра заклепки d (см. табл. 1.1).

Таблица 1.1

Диаметры отверстий под заклепки

|

Диаметр заклепки d, мм (ГОСТ 10299 – 68) |

Диаметр отверстия dо, мм |

Диаметр заклепки d, мм (ГОСТ 10299 – 68) |

Диаметр отверстия dо, мм |

||

|

Машино- и станкостроение |

Грубая сборка |

Машино- и станкостроение |

Грубая сборка |

||

|

6 |

6,5 |

6,7 |

12 |

13,0 |

13,0 |

|

8 |

8,5 |

8,7 |

16 |

16,5 |

17.0 |

|

10 |

10,5 |

11,0 |

20 |

21,0 |

21,0 |

Для образования замыкающей головки выступающий конец заклепки (рис. 1.1, а) должен выходить из отверстия детали на длину l0 = l,5d0.

Клепку производят па клепальных машинах (прессах) или вручную (пневматическими молотками). Сначала происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего образуется замыкающая головка (рис. 1.1,б). Стальные заклепки диаметром до 12 мм можно ставить холодным способом, то же относится к заклепкам из цветных металлов и сплавов. При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

1.2. Достоинства, недостатки и применение заклепочных соединений

Достоинства:

1. Высокая надежность соединения.

2. Удобство и надежность контроля качества шва.

3. Хорошая сопротивляемость вибрационным и ударным нагрузкам

Недостатки:

1. Высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

2. Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала.

Применение. В настоящее время заклепочные соединения применяют:

1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения.

2. При изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.).

3. В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве.

В современном машиностроении область применения заклепочных соединений все более сокращается по мере совершенствования методов сварки.

Неразъемные и разъемные соединения, их достоинства и недостатки.

Соединения по признаку возможности разборки делят на разъемные и неразъемные.

Разъемными называют соединения, которые разъединяются без повреждения деталей. К ним относятся резьбовые, шпоночные, зубчатые и профильные соединения. Основным расчетом соединений является расчет на прочность. Расчет на прочность является основным критерием для расчета всех соединении. При этом необходимо стремиться к тому, чтобы прочность соединяемых и соединительных деталей была одинаковой.

Неразъемными называют соединения, разъединение которых невозможно без разрушения соединяемых деталей или соединяющего материала. К ним относят заклепочные, сварные клеевые, паяные соединения, а также соединения с натягом.

К разъёмным соединениям относят соединения резьбовые, клиновые, штифтовые, шпоночные, шлицевые и др. Такие соединения допускают многократную сборку и разборку без нарушения формы и размеров деталей, их составляющих. Каждому виду соединения соответствуют стандарт ЕСКД, который устанавливает особенности, упрощения и условности при его изображении.

Для разъёмного соединения составных частей машин и различных устройств широко применяются соединения при помощи резьбы. Эти соединения обладают такими достоинствами, как универсальность, высокая надёжность, способность воспринимать большие нагрузки, сравнительно малые размеры и малая масса конструктивного элемента, простота изготовления и другие факторы. В промышленности резьбы применяются для получения подвижных соединений, когда возможны взаимные перемещения деталей (винты домкратов, прессов, станков) и неподвижных соединений (с помощью крепёжных изделий, фитингов и т. п.).

При создании промышленных изделий также широко применяются неразъёмные соединения, которые нельзя разобрать, не разрушив целостность хотя бы одной детали или соединяющего средства. К неразъёмным соединениям относятся соединения сварные, паяные, клеевые, заклёпочные, а также соединения, полученные опрессовкой, развальцовкой или завальцовкой, сшиванием и др.

Неразъёмным соединениям присущи важные положительные качества:

малая материалоёмкость и, следовательно, относительно малый вес конструкции;

возможность широкого применения автоматов, например сварочных роботов, при выполнении сборочных операций;

сравнительно низкие затраты труда (малая себестоимость);

возможность выполнения плотных и прочных соединений без использования дополнительных уплотняющих средств.

Понятно, что использование неразъёмных соединений допустимо лишь в тех случаях, когда заранее известно, что разборка выполняемой сборочной единицы не потребуется.

При изображении и условном обозначении неразъёмных соединений в конструкторских документах необходимо соблюдать правила, установленные Государственными стандартами.

Сварные, заклепочные и клеевые соединения.

Сварное соединение - это неразъемное соединение металлических деталей, полученное путем расплавления электрической дугой или пламенем газовой горелки места соединения и наплавления металла (электрода или особого прутка) между кромками в местах соприкосновения деталей, в результате чего в местах соединения получаются сварные швы.

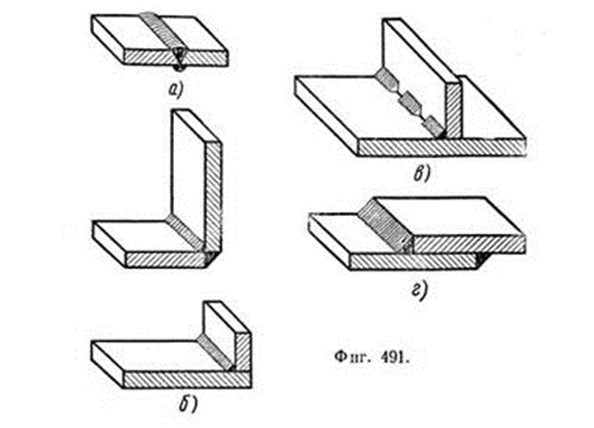

Виды сварных швов. В зависимости от взаимного расположения

свариваемых деталей различают следующие сварные швы:

а) Швы стыковых соединений, обозначаемые буквой С, когда торец одной детали

присоединяется к торцу другой (фиг. 491, а).

б) Швы угловых соединений, обозначаемые буквой У, когда деталь присоединяется к

другой и образует угол (фиг. 491, б).

в) Швы тавровых соединений, обозначаемые буквой Т, когда деталь присоединяется

к другой, образуя фигуру буквы Т (фиг. 491, в).

г) Швы соединений внахлестку, обозначаемые буквой Н, когда кромки свариваемых

деталей накладывают одну на другую (фиг. 491, г).

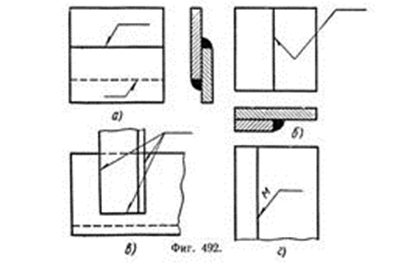

Сварные швы на чертежах указываются знаком, состоящим из двух отрезков: горизонтального (полки) для размеров, знаков и подписей и наклонного с односторонней стрелкой для указания места расположения сварного шва (фиг. 492, а). Допускается излом наклонной линии (492, б). В тех случаях, когда сварные швы одинаковы, допускается проведение нескольких наклонных линий сходящихся в одном конце полки (фиг. 492, в). Монтажные швы, выполняемые при монтаже узлов и изделий, обозначаются буквой М над наклонным отрезком со стрелкой (фиг. 492, г).

Клепанные соединения.

По расположению соединяемых деталей различают швы

- нахлесточные

- стыковые.

Виды клепки:

- холодная

- горячая.

Клепку стальными заклепками диаметром до 8-10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров выполняют холодным способом; стальными заклепками, диаметром свыше 10 мм – горячим способом.

Заклёпка – цилиндрический стержень с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке.

Виды заклёпочных соединений:

- прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

- плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

- прочноплотные (восприятие силовых нагрузок и герметичность соединения).

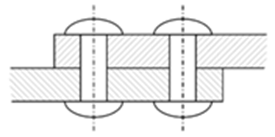

По конструкции заклёпочные соединения делятся на:

- однорядные

- многорядные с цепным или шахматным расположением заклёпок

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

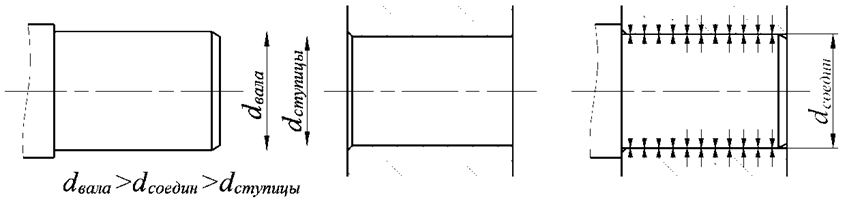

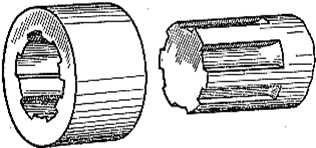

Соединения с натягом

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей (рис. 2.36а). Насаживаемая деталь (ступица) имеет посадочное отверстие меньшего диаметра, чем диаметр вала, на который насаживается деталь. В процессе посадки вал сжимается, а ступица растягивается, т.е. диаметры посадочных мест становятся равными. Возникающая упругая деформация создает на поверхности соединения силы трения (рис. 2.36б), которые удерживают детали от проворачивания и осевого смещения.

Рис. 2.36. Соединение деталей с натягом

Соединения деталей с натягом бывают по цилиндрическим и коническим поверхностям.

Для обеспечения возможности сборки на валу и отверстии ступицы делают фаску.

3 Способы получения соединений с натягом

- Запрессовкой – простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий. Для снижения риска повреждения поверхности применяют специальные оправки и направляющие, исключающие возможность перекоса. Запрессовку производят, прилагая статическую нагрузку, с помощью прессов или домкратов.

- Нагревом натягиваемой детали до температуры отпуска – способ, обеспечивающий повышению прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений. При нагреве тела расширяются, и диаметр посадочного отверстия ступицы становится больше диаметра вала, и соединение безо всяких усилий собирают. По мере охлаждения диаметр посадочного отверстия ступицы уменьшается и ступица плотно охватывает вал, создавая натяг.

- Охлаждением охватываемой детали – способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающие наиболее высокую прочность сцепления. Охлаждают детали с помощью жидкого азота до температуры примерно –150°. Охлаждение, в отличии от нагрева, практически не оказывает влияния на механические свойства материала.

- Гидрозапрессовкой, т.е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки. Наибольшая эффективность гидрозапрессовки и распрессовки – в подшипниковых узлах и конических соединениях.

Резьбовые соединения.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Резьбовые соединения — это самый распространенный вид разъемных соединений. Они осуществляются болтами, винтами, шпильками, гайками и т. п.

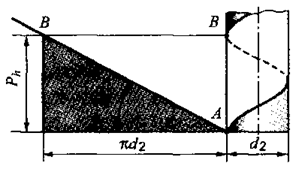

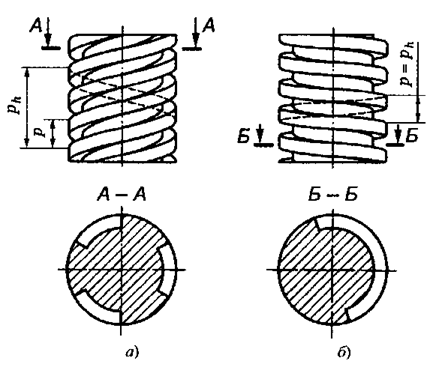

Основным элементом соединения является резьба, образуемая нарезанием или накаткой на детали по винтовой линии (рис. 5.1.1, 5.1.2).

— угол подъема резьбы

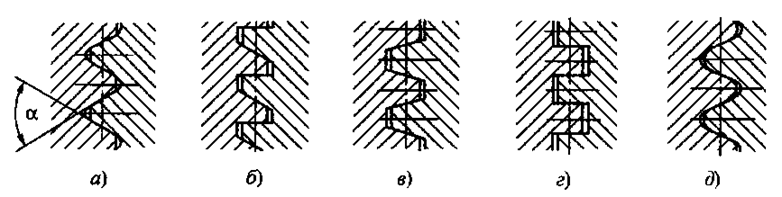

Резьбы классифицируются по форме поверхности, на которой образуется резьба: цилиндрические и конические.

По форме профиля различают типы:

треугольные (рис. 5.1.3, а);

упорные (рис. 5.1.3, б);

трапецеидальные (рис. 5.1.3, в);

прямоугольные (рис5.1.3, г);

круглые (рис. 5.1.3, д).

При подъеме винтовой линии слева на право — резьба правая, у левой — справа налево.

Резьбы делятся на многозаходные и однозаходные (рис. 5.1.4).

По назначению различают:

крепежные:

крепежно-уплотняющие;

Рисунок 5.1.2– Образование резьбы

Крепежно-уплотняющие резьбы применяют для соединения деталей, требующих герметичности (рис. 5.1.6).

Крепежные резьбы чаще однозаходные. Резьбы для преобразования движения (вращательное в поступательное и наоборот) применяют в винтовых механизмах (в ходовых и грузовых винтах). Они имеют трапецеидальный профиль, реже — прямоугольный.

Рисунок 5.1.3- Формы профиля резьбы:

а — треугольная; б — упорная; в — трапецеидальная; г — прямоугольная; д — круглая

Достоинства резьбовых соединений:

простота конструкции, технологичность;

удобство сборки, разборки;

высокая нагрузочная способность;

малые габариты соединений;

стандартизация изделий.

Рисунок 5.1.4- Виды резьб

а — трехзаходная; б — однозаходная

Недостаток: наличие резьбы создает концентрацию напряжений на поверхности деталей, что снижает их прочность при переменных напряжениях.

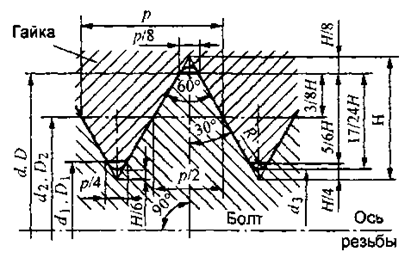

Геометрические параметры резьбы

Основными параметрами цилиндрической резьбы являются:

d — номинальный диаметр (нагруженный диаметр резьбы винта);

dl — внутренний диаметр резьбы гайки;

d3 — внутренний диаметр резьбы винта;

d2 — средний диаметр резьбы, на котором ширины профилей винта и гайки совпадают;

р — шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей;

рh — ход резьбы, т. е. расстояние между одноименными сторонами одного и того же витка в осевом направлении (рис. 5.1.4, а, б).

Для однозаходной резьбы ph = р.

Для многозаходной резьбы ph = z∙р, где z — число заходов.

Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в неподвижной гайке;

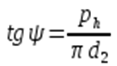

α — угол профиля резьбы; наиболее распространенной является метрическая резьба, для которой α = 60°.

у — угол наклона боковой стороны профиля

(рис. 5.1.5);

у — угол наклона боковой стороны профиля

(рис. 5.1.5);

у — угол подъема резьбы (рис. 5.1.1);

у — угол подъема резьбы (рис. 5.1.1);

Основные типы резьб. Метрическая резьба — изготовляется по стандарту с крупным и мелким шагом (табл. 1.12). Угол наклона у боковой стороны профиля дает возможность самоторможения и обеспечивает восприятие больших осевых сил (рис. 5.1.5). Мелкие резьбы применяют в соединениях, работающих при переменных нагрузках.

Рисунок 5.1.5– Метрическая резьба

Рисунок 5.1.5– Метрическая резьба

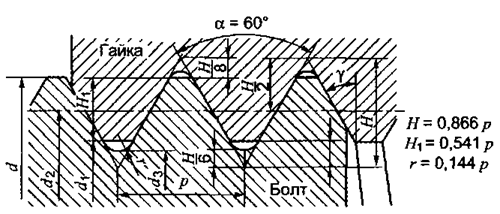

Дюймовая резьба имеет профиль равнобедренного треугольника с углом при вершине α = 55°. Число витков задают на дюйм (1 дюйм = 25,4 мм). В РФ используется при ремонта импортного оборудования.

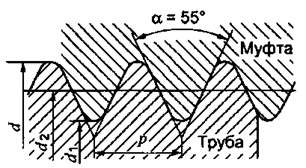

Трубная резьба имеет профиль равнобедренного треугольника с закругленными выступами и впадинами (рис. 5.1.6).

Рисунок 5.1.6– Трубная резьба

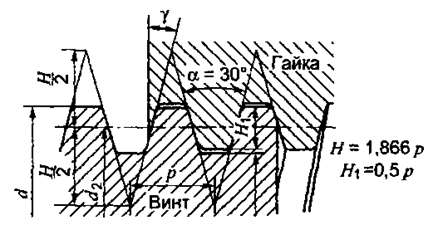

Трапецеидальная резьба — основная в передаче винт—гайка. Профиль — равнобочная трапеция, угол профиля α = 30°, угол наклона боковой стороны = 15° (рис. 5.1.7). Характеризуется технологичностью, малыми потерями на трение, КПД выше, чем у резьб треугольного профиля. Применяется для реверсивных передач под нагрузкой (домкраты, прессы, ходовые винты станков).

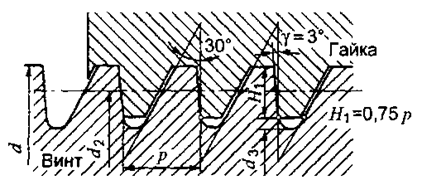

Упорная резьба (рис. 5.1.8). Профиль — неравнобочная трапеция с = 3°. Применяют в передаче винт—гайка при больших односторонних нагрузках (винты домкратов, прессов).

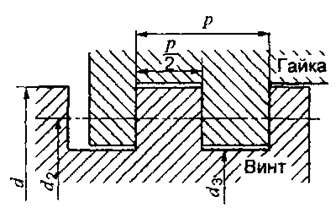

Прямоугольная резьба (рис. 5.1.9). Профиль резьбы —

квадрат,  = 0°. Имеет самый высокий

среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что

эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не

стандартизирована. Применение ограниченно (малонагруженные передачи

винт—гайка).

= 0°. Имеет самый высокий

среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что

эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не

стандартизирована. Применение ограниченно (малонагруженные передачи

винт—гайка).

Рис. 5.1.9. Прямоугольная резьба

Рис. 5.1.9. Прямоугольная резьба

Таблица 1.12 - Основные размеры метрической резьбы, мм (по ГОСТ 9150-81. ГОСТ 8724-81

d, D — наружные диаметры соответственно наружной

резьбы (болта) и внутренней резьбы (гайки);

d, D — наружные диаметры соответственно наружной

резьбы (болта) и внутренней резьбы (гайки);

d2, D2 — средние диаметры соответственно болта и гайки;

d1, D1 — внутренние диаметры соответственно болта и гайки;

d3 — внутренний диаметр болта по дну впадины;

р — шаг резьбы;

Н — высота исходного треугольника.

Номинальные значения диаметров резьбы должны соответствовать указанным на чертеже и в таблице.

|

Шаг резьбы р |

Диаметр резьбы |

|||

|

наружный |

средний |

внутренний |

внутренний по дну впадины |

|

|

С крупным шагом |

||||

|

0,40 |

2,0 |

1,740 |

1,567 |

1,509 |

|

0,45 |

(2,2) |

1,908 |

1,713 |

1,648 |

|

0,45 |

2,5 |

2,208 |

2,013 |

1,948 |

|

0,50 |

3,0 |

2,675 |

2,459 |

2,387 |

|

0,60 |

(3,5) |

3,110 |

2,850 |

2,764 |

|

0,70 |

4 |

3,546 |

3,242 |

3,141 |

|

0,75 |

(4,5) |

4,013 |

3,688 |

3,580 |

|

0,80 |

5 |

4,480 |

4,134 |

4,019 |

|

1 |

6 |

5,350 |

4,918 |

4,773 |

|

1,25 |

8 |

7,188 |

6,647 |

6,466 |

|

1,50 |

10 |

9,026 |

8,376 |

8,160 |

|

1,75 |

12 |

10,863 |

10,106 |

9,853 |

|

Продолжение табл. 1.12 |

||||

|

Диаметр резьбы |

||||

|

Шаг резьбы р |

наружный |

средний |

внутренний |

внутренний по дну впадины |

|

2 |

(14) |

12,701 |

11,835 |

11,546 |

|

2 |

16 |

14,701 |

13,835 |

13,546 |

|

2,5 |

(18) |

16,376 |

15,294 |

14,933 |

|

2,5 |

20 |

18,376 |

17,294 |

16,933 |

|

2,5 |

(22) |

20,376 |

19,294 |

18,933 |

|

3 |

24 |

22,051 |

20,752 |

20,319 |

|

3 |

(27) |

25,051 |

23,752 |

23,319 |

|

3,5 |

30 |

27,727 |

26,211 |

25,706 |

|

3,5 |

(33) |

30,727 |

29,211 |

28,706 |

|

4 |

36 |

33,402 |

31,670 |

31,093 |

|

4 |

(39) |

36,402 |

34,670 |

34,093 |

|

4,5 |

42 |

39,077 |

37,129 |

36,479 |

|

4,5 |

(45) |

42,077 |

40,129 |

39,479 |

|

5 |

48 |

44,752 |

42,587 |

41,866 |

|

5 |

(52) |

48,752 |

46,587 |

45,866 |

|

5,5 |

56 |

52,428 |

50,046 |

49,252 |

|

5,5 |

(60) |

56,428 |

54,046 |

53,252 |

|

6 |

64 |

60,103 |

57,505 |

56,639 |

|

6 |

(68) |

64,103 |

61,505 |

60,639 |

Конструктивные формы резьбовых соединений. Наибольше распространение среди резьбовых деталей получили крепежные болты, шпильки, винты, гайки.

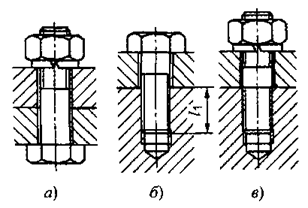

Соединение болтом (рис. 5.1.10, а) применяют для деталей сравнительно малой толщины, а также при многократной разработке и сборке соединений. При большой толщине соединяемых деталей предпочтительны шпильки (рис. 5.1.10, в).

Рисунок 5.1.10. Виды резьбовых соединений: Рисунок

5.1.11. Формы головок болтов:

Рисунок 5.1.10. Виды резьбовых соединений: Рисунок

5.1.11. Формы головок болтов:

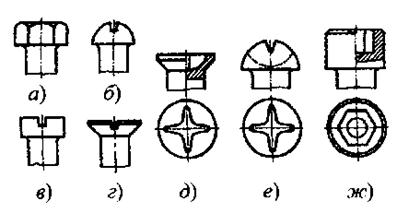

а — соединение болтом; б — соединение вин- а - шестигранные; б, е — полукруглые; том; в — соединение шпилькой е, ж — цилиндрические; г, д — потайные.

Болты и крепежные винты различают по форме головок, форме стержня, а также по степени точности изготовления (рис. 5.1.11).

Чаще применяют болты и винты с шестигранной головкой, так как они позволяют приложить больший момент завинчивания и получить большие силы затяжки деталей.

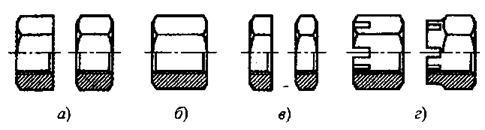

Гайки различают в зависимости от формы, высоты и точности изготовления (рис. 1.46, 1.47).

Шайбы подкладывают под гайки увеличивая этим опорную поверхность и предохраняя детали от задиров. Существуют шайбы пружинные, стопорные и др. применяемые для предохранения резьбовых деталей от самоотвинчивания.

а — гайка круглая, б — гайка-барашек а — нормальной высоты; б — высокая; в —

узкие; г — корончатые

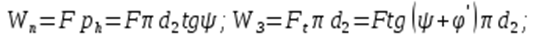

КПД винтовой пары. При переменных нагрузках условие самоторможения не наблюдается, поэтому применяют различные способы стопорения.

КПД винтовой пары определяется как отношение полезной работы Wп на винте к затраченной WЗ за один оборот винта или гайки.

где

— угол подъема резьбы;

— угол подъема резьбы;  — приведенный угол трения,

— приведенный угол трения,

f ' — приведенный коэффициент трения (рис. 5.1.1).

Значение КПД имеет смысл для передачи винт—гайка. Для повышения КПД применяют многозаходную резьбу с углом подъема

до 40°, а также антифрикционные материалы (бронзу и др.), вводят смазочные материалы.

Шпоночные и шлицевые соединения.

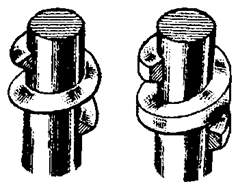

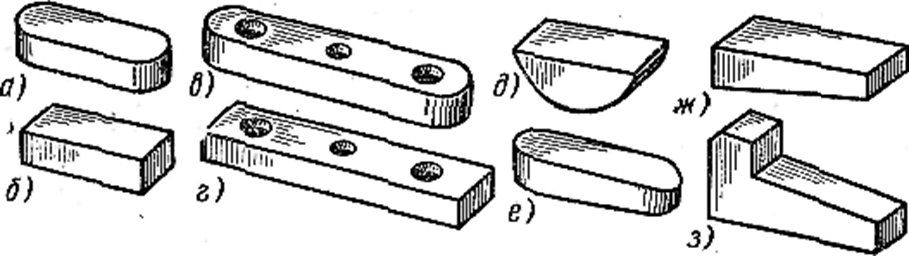

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу.

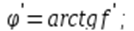

По конструкции шпонки подразделяют на:

призматические со скругленными (рис. 9.3, я, в) и плоскими торцами

(рис. 9.3,6,г); эти шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 9.3,в, г — шпонки имеют отверстия для их закрепления);

сегментные (рис. 9.3,д); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 9.4); эти шпонки часто применяют для конических концов валов;

клиновые без головки (рис. 93, е. ж) и с головкой (рис. 9.3,з); эти шпонки имеют уклон 1:100 и вводятся в пазы с усилием (обычно ударами молотка). Условия работы этих шпонок одинаковы. Головка предназначена для выбивания шпонки из паза;

специальные шпонки.

Шпонки призматические, сегментные, клиновые стандартизованы. Для изготовления шпонок применяют углеродистые стали 45; 50; 60; Ст6; для изготовления специальных шпонок применяют легированные стали.

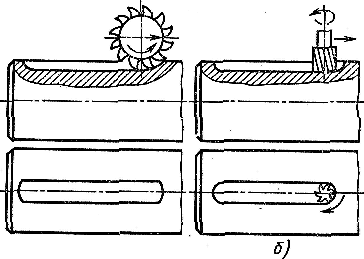

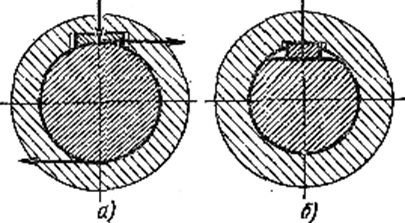

Все основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения с призматическими (рис. 9.5.я), сегментными (рис. 9.5,6) и круглыми (рис. 9.5,в) шпонками.) Шпоночные пазы на всех валах выполняют дисковыми (рис. 9.6, и) или торцовыми (рис. 9.6,6) фрезами. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. Для сегментных шпонок пазы выполняют, как показано на рис. 9.4 и 9.5,; для клиповых — паз на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис.,9.5,г); для цилиндрических — получают сверлением (рис, 9,5, в)\ Соединения, в которых применяют_клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом И ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента. К клиновым шпонкам относят врезные. При забивании шпонки в паз возникает напряженность соединения. Клиновые шпонки называют врезными, если шпоночные пазы выполнены на валу и во втулке.

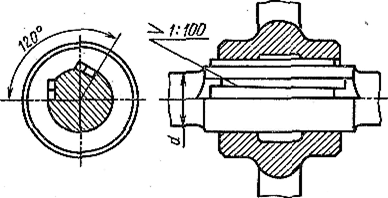

Тангенциальные шпонки (рис. 9.7) представляют собой призматический брусок, составленный из двух односкосных клиньев, устанавливаемых в паз вала таким образом, что одна из граней клина оказывается касательной к цилиндрической поверхности вала. Внешние грани двух клиньев, образующих тангенциальную шпонку, параллельны. Тангенциальные шпонки устанавливают под углом 120", при этом между валом и ступицей детали создается натяг.

Такие шпонки обеспечивают передачу вращающего момента при реверсировании. Тангенциальные шпонки применяют и при больших динамических нагрузках. По сравнению с врезными тангенциальные шпонки могут передавать больший вращающий момент.

Для создания фрикционной связи между валом и ступицей используют клиповые шпонки, показанные на рис. 9.3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 9.8, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения.

Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые, перестановки деталей на валу в осевом направлении.

Шпонки на лыске (рис. 9.8,6) устанавливают в пазу втулки с

уклоном 1:100. На валу фрезеруют плоскость у (вал с лыской). Такая обработка

ослабляет вал значительно меньше, чем прямобочные пазы, однако эта шпонка

может передать меньший момент, чем врезная.

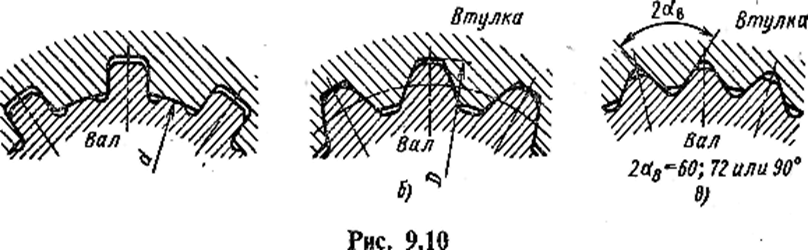

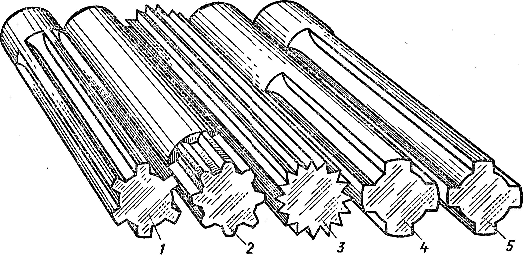

В зависимости от профиля зубьев различают три основных типа соединений: с прямобочными (рис. 9.10,о), с эвольвентными (рис. 9.10,6) и треугольными (рис. 9.10, в) зубьями.

Зубья на валу фрезеруют, а в ступице - протягивают на' специальных станках (рис. 9.11). Число зубьев для прямобочных и эвольвентных соединений 4-20; для треугольных -до 70.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (их основные параметры см. шаг 9.8).

Стандартом предусмотрены три серии прямобочных зубчатых соединений

Рис. 9.11

- легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью — десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрования: по наружному диаметру (наиболее точный способ центрования); по внутреннему диаметру (при закаленной ступице); но боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования).

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных соединениях.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения.

Достоинства и недостатки шпоночных и зубчатых соединений. Главное достоинство шпоночных соединений — простота и надежность конструкции, сравнительно низкая стоимость.

К недостаткам шпоночных соединений следует отнести ослабление прочности вала и ступицы детали сравнительно глубокими шпоночными пазами (из-за этого приходится увеличивать толщину ступицы и диаметр вала), трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: имеют большую нагрузочную способность благодаря большей рабочей поверхности контакта; лучше центруют сопрягаемые детали: обеспечивают более высокую усталостную прочность вала.) Зубчатые соединения широко применяют в станкостроении, авиастроении, автотранспортной промышленности и т.д.

Машины и механизмы. Требования, предъявляемые к машинам и их деталям.

Критерии работоспособности машин и механизмов. Современные направления в развитии машиностроения. Основные задачи научно-технического прогресса для желез-

нодорожного транспорта.

Разъемные и неразъемные соединения

Общие сведения о соединениях, виды соединений.

Разъемные и неразъемные соединения, достоинства и недостатки, область применения.

Сварные, заклепочные и клеевые соединения. Соединения с натягом.

Резьбовые соединения, классификация резьбы, основные геометрические параметры резьбы, основные типы резьбы, их сравнительная характеристика и область применения.

Шпоночные и шлицевые соединения, достоинства и недостатки, область применения, классификация, сравнительная оценка.

Расчеты на прочность различных видов соединений. Соединения в деталях и узлах подвижного состава железнодо-

рожного транспорта.

Передачи вращательного движения

Классификация передач, основные характеристики передач. Зубчатые передачи, расчет, вращающие моменты и мощности

на валах. Редукторы.

Фрикционные передачи, достоинства и недостатки, область применения.

Ременные и цепные передачи, достоинства и недостатки, область применения.

Цилиндрические прямозубые и косозубые передачи, достоинства и недостатки, область применения.

Конические передачи, достоинства и недостатки, область применения.

Червячные передачи, достоинства и недостатки, область применения.

Передачи и приводы подвижного состава железнодорожного транспорта.

Валы и оси, опоры.

Валы и оси, их виды, назначение, конструкция, материал, особенности расчета.

Подшипник качения, подбор по динамической грузоподъемно-

сти.

Опоры, классификация, конструкция, область применения в деталях и узлах подвижного состава железнодорожного транспорта, условные обозначения, достоинства и недостатки.

Муфты

Муфты, их назначение и классификация, устройство муфт. Принцип действия основных типов муфт. Методика подбора

муфт и их расчет.

Муфты, применяемые на подвижном составе железнодорожного транспорта.