Сопротивление усталости

Циклы напряжений.

Одним из главных факторов, определяющих величину напряжений, является вид и характер изменения во времени нагрузок, действующих на деталь.

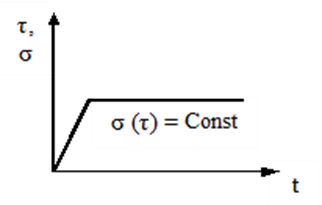

Статистическое нагружение вызывает в материале детали постоянное напряжение, которое не изменяется в течение длительного времени ни по величине, ни по направлению (рис. 2.1).

Рис. 2.1 График постоянных напряжений

Переменные нагрузки вызывают переменные напряжения. Детали, длительное время подвергающиеся повторно-переменной нагрузке, разрушаются при напряжениях значительно меньших предела прочности материала при статистическом нагружении. Как показывает статистика, около 80% поломок и аварий, происходящих при эксплуатации машин, вызвано усталостными явлениями (цикличными нагрузками).

Циклические нагрузки наиболее явно выражены в машинах и механизмах с возвратно-поступательным движением звеньев (поршневые машины, кулачковые механизмы).

Однако и в механизмах вращательного движения циклические нагрузки неизбежны (зубчатые передачи, валы).

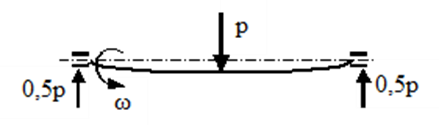

Рис. 2.2 Знакопеременное нагружение вала

В современных машинах в большинстве случаев напряжения изменяются циклически с большей или меньшей частотой и амплитудой.

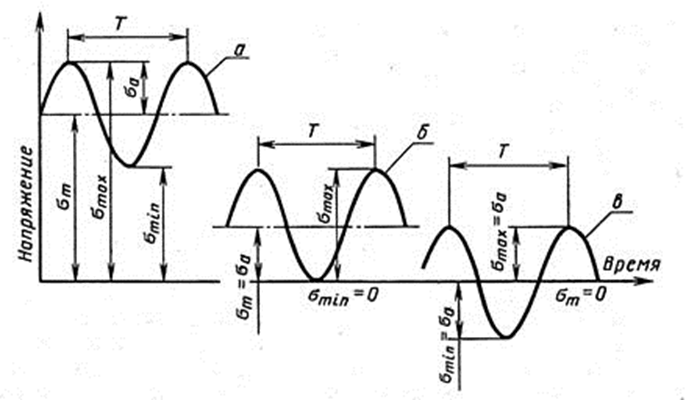

Различают следующие основные циклы изменения напряжений:

а) отнулевой цикл σmin = 0; σа – амплитудное напряжение, σm – среднее напряжение цикла.

Рис. 2.3 Циклы переменных напряжений

а – асимметричный; б – отнулевой; в – симметричный

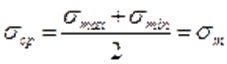

Алгебраическая полусумма наибольшего и наименьшего напряжений называется средним напряжением цикла.

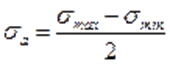

Полуразность этих напряжений называют амплитудой цикла:

Отношение наименьшего напряжения к наибольшему, взятое с алгебраическим знаком, называется коэффициентом ассиметрии цикла (r):

Для отнулевого цикла: r = 0; При постоянных нагрузках r = 1,0.

Пульсирующее нагружение в соответствии с отнулевым циклом (когда напряжения изменяются от нуля до максимума) имеют: зубья зубчатых колес при работе в одну сторону, толкатели и шатуны тихоходных механизмов с малой нагрузкой холостого хода, нереверсивные валы (напряжения кручения).

б) Знакопеременный симметричный цикл. Здесь наибольшие и наименьшие напряжения противоположны по знаку и одинаковы по модулю (напряжения изгиба при вращении валов и осей).

в) Знакопеременный асимметричный цикл – это наиболее общий случай наружения деталей машин.

Число циклов нагружения, которые материал выдерживает до разрушения, зависит от максимального напряжения и амплитуды цикла. По мере уменьшения напряжений число циклов до разрушения детали увеличивается и при некотором достаточно малом напряжении становится неограниченно большим. Это напряжение называют пределом выносливости и кладут в основу расчета деталей машин, подверженным циклическим нагрузкам.

Предел выносливости для отнулевого цикла обозначают индексом «0» (σ0 ; τ0), для симметричного цикла – «-1» (σ-1 ;τ-1), то есть коэффициент асимметрии цикла «r» сопровождает обозначение предела выносливости (σr ; τr).

2.3. Диаграмма усталости. Процесс усталостного

разрушения

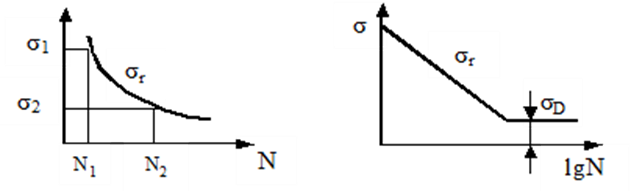

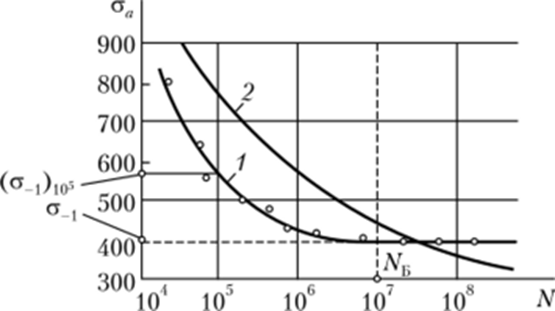

На основе большого числа экспериментальных работ построены кривые усталости, отражающие влияние числа циклов на напряжение, разгружающее образец: N1 N2 – число циклов нагружения до разрушения образца при напряжениях σ1 и σ2.

Рис. 2.4 Формы кривой усталости

Кривые усталости показывают, что:

– разрушающее напряжение в области малых N близко к показателям статической прочности;

– по мере увеличения N величина разрушающих напряжений уменьшается и при некотором числе циклов стабилизируется

– ордината горизонтального участка кривой усталости (σD) является пределом выносливости.

Для большинства конструкционных сталей предел выносливости определяют при 106…107 циклов. Эти значения и берут за базу испытаний. Для цветных металлов, например алюминия, даже при числе циклов 107…108 наблюдается дальнейшее медленное падение разрушающего напряжения. В этом случае говорят об ограниченном пределе выносливости (обычно это 5´107).

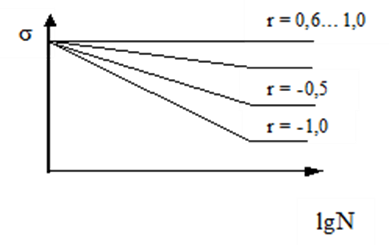

Испытания на выносливость проводят при симметричных знакопеременных циклах (r = -1), у которых амплитуда напряжений наибольшая, а предел выносливости наименьший. С увеличением (r) пределы выносливости возрастают и при некоторых значениях (r), близких к единице (колебания малой амплитуды), становятся практически постоянными (верхняя линия) и равными показателям статической прочности.

Рис. 2.5 Влияние коэффициента асимметрии цикла

на форму кривой усталости

Усталостное разрушение его причины и характер.

Причиной этого является некоторая неизбежная неоднородность структуры металла (наличие в нем зерен, микроскопических трещин и т. п.), в связи с чем в окрестности отдельных точек материал обладает пониженной прочностью. При однократном нагружении это приводит к некоторому перераспределению напряжений в материале, но не вызывает его разрушения.

При действии же переменных многократно повторяющихся напряжений в окрестностях точек с пониженной прочностью возникают микроскопические трещины. У концов этих трещин (а также у трещин, имевшихся в материале еще до его нагружения) возникает высокая концентрация напряжений , приводящая к развитию трещин по мере увеличения числа циклов.

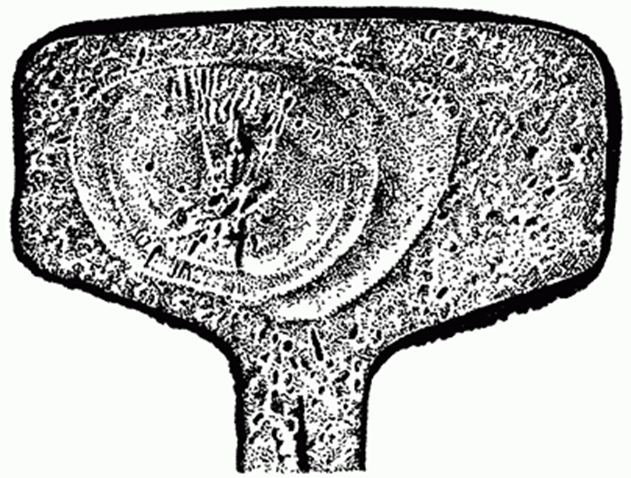

Рис. 1

Если рабочая площадь сечения элемента в результате развития трещин уменьшается настолько, что сечение не выдерживает возникающего в нем усилия, происходит разрушение элемента.

Процесс постепенного накопления повреждений материала при действии повторно-переменных напряжений, приводящий к образованию трещин и разрушению, называется усталостью материала.

При переменных напряжениях поверхности развивающихся трещин многократно трутся друг о друга, в результате чего они шлифуются. Поэтому поверхность излома при усталостном разрушении состоит из двух зон: одна из них имеет нормальную для металла зернистую структуру, а другая имеет шлифованную поверхность (рис. 1).

Усталостное разрушение детали происходит всегда внезапно (т. е. так, как разрушается хрупкий материал при статическом действии нагрузки) независимо от того, является металл хрупким или пластичным.

Решения проблемы повышения ресурса и надёжности машин обусловливает разработку и внедрение вероятностных методов расчёта на прочность при переменных напряжениях, учитывающих случайный характер действующих нагрузок и вариацию характеристик сопротивления усталости материалов и деталей.

Характеристики сопротивления усталостному разрушению материала и изделий определяются в результате испытаний на усталость образцов, моделей, натурных деталей и конструкций в целом, что требует больших материальных затрат и весьма длительного времени, которого, как правило, не хватает конструктору на стадии проектирования и доводки конструкции. В связи с этим ученые многих стран ведут поиски расчётных (косвенных) методов оценки характеристик сопротивления усталостному разрушению и методов ускоренных и форсированных испытаний на усталость.

Основные термины

Усталость - процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению

Сопротивление усталости - свойство материала противостоять усталости

Усталостное повреждение - необратимое изменение физико-механических свойств материала объекта под действием переменных напряжений

Усталостная трещина - частичное разделение материала под действием переменных напряжений

Скорость роста усталостной трещины - отношение приращения длины усталостной трещины к интервалу времени.

Кривая усталости предел выносливости

Первые эксперименты по изучению явления усталостного разрушения провел немецкий ученый и инженер А. Веллер[1], который сделал следующие выводы.

- 1. Разрушение конструкции может произойти при напряжениях, меньших, чем ав, и даже меньших, чем gt, если число циклов нагружения достаточно велико.

- 2. Число циклов, необходимое для разрушения, тем меньше, чем больше напряжения атах и <за.

- 3. Всегда можно подобрать такие сочетания ашах и оа, при которых деталь проработает заданное число циклов, не разрушаясь.

В дальнейшем выводы Веллера были дополнены следующими экспериментально подтвержденными гипотезами.

- 4. Прочность при напряжениях, переменных во времени, в первую очередь зависит от наличия концентраторов напряжений, размеров детали и от состояния поверхностных слоев детали.

- 5. Прочность при напряжениях, переменных во времени, существенно зависит от числа циклов, но мало зависит от частоты изменения напряжений во времени.

- 6. Прочность мало зависит от формы цикла и в основном определяется значениями ашах и crmin.

Количественные оценки прочности материалов при напряжениях, переменных во времени, определяются по результатам испытаний. Эксперименты проводятся на тщательно отполированных образцах, диаметр которых меняется в достаточно широких пределах. Для проведения испытаний используются специальные машины, которые согласно принципам возбуждения нагрузки, действующей на образец, делятся на механические, электромеханические и гидравлические машины.

С помощью существующих машин образцы испытываются для разных видов цикла. Наиболее распространенным видом испытаний являются испытания при симметричном цикле нагружения (г = -1). Схема такой простейшей машины показана на рис. 16.1. Образец У, имеющий круговое поперечное сечение, закреплен в захвате шпинделя 2, который вращается с определенной скоростью. На конце образца закреплен подшипник с помощью которого передается на образец сила постоянного значения и направления F. К шпинделю присоединен счетчик 4, который исчисляет число оборотов с начала испытаний образца до его разрушения.

Для получения характеристики сопротивления усталости согласно ГОСТу[2] необходимо испытание не менее чем 10 одинаковых образцов из проката и 15 образцов из литья. Испытание первого образца происходит при амплитуде напряжений, равной аЛ = (0,65-^0,75)ав. По результатам испытаний определяется число циклов JV, которое соответствует разрушению образца. После этого производится испытание нового образца при меньшем значении амплитуды напряжений и снова определяется число циклов, необходимых для разрушения. После последовательного проведения аналогичных испытаний для всех образцов строится график оа = oa(N) (рис. 16.6). Полученная диаграмма называется диаграммой усталостной прочности, или диаграммой Веллера.

В результате многочисленных экспериментов было установлено, что если в условиях комнатной температуры и обычного атмосферного давления (при исключении коррозии) образец из стали низкой и средней прочности или титанового сплава не разрушится при числе циклов изменения напряжений ЛГБ = 107, то можно считать, что он не разрушится никогда.

Рис. 16.6. Диаграмма усталостной прочности

раздам на рис. 16.6 соответствует кривая 1. Число циклов NB называется базовым числом циклов испытаний.

Пределом выносливости, или пределом усталостной прочности, называют наибольшее значение максимального напряжения цикла, при котором образец выдерживает, не разрушаясь, базовое число циклов испытаний.

Предел выносливости обозначается буквой а,, где индекс г указывает, при каком виде цикла проводились испытания. В случае симметричного цикла коэффициент асимметрии цикла г равен -1, поэтому для такого цикла используется обозначение а ,

У диаграмм высокопрочных сталей и цветных металлов, как правило, нет горизонтального участка. Поэтому, как бы мы ни уменьшали величину максимальных напряжений, процесс разрушения образца все же происходит. Аналогичный характер имеют данные для образцов из сталей с низкой прочностью и титановых сплавов, если их испытание производится в условиях высокой температуры или интенсивной коррозии. Диаграмма для таких образцов соответствует кривой 2 на рис. 16.6.

Так как предел выносливости на диаграмме не представляется точно, его определение производится по условному критерию. Условный предел выносливости определяют как значение максимального напряжения, которое может выдержать образец при заданном заранее количестве циклов. Для легированных сталей и цветных металлов принимают N = 108.

Своеобразие эксплуатации отдельных конструкций не всегда требует обеспечения продолжительности работы детали в течение базового числа циклов. Иногда это требование оказывается непомерно строгим, и его удовлетворение вступает в противоречие с другими требованиями, предъявляемыми к детали. Такие ситуации характерны для изделий космической техники, летательных аппаратов и других транспортных средств, когда минимальный вес каждой детали предопределяет лучшее выполнение конструкцией своего служебного назначения. В таких и других особых случаях для расчета деталей вводят понятие ограниченного предела усталостной прочности (а ,)Л,, которое соответствует гарантированной работе детали в течение N циклов. Значение N, как правило, меньше, чем число базовых циклов NB. Определение предела ограниченной усталости можно проводить с помощью кривых обычной усталостной прочности. Например, если N = 105, то в соответствии с кривой 2 получим (а ,)105 = 540 МПа (см. рис. 16.6).

В результате многочисленных опытов были установлены критерии для приближенной (грубой) оценки предела усталостной прочности детали.

Так, например, для сталей ст , = (0,4-И),5)ст„, а для цветных металлов ст ( = = (0,25-^0,50)а„.

Аналогично испытаниям на изгиб проводятся испытания образцов на кручение, при которых реализуется циклическое изменение касательных напряжений. В этом случае можно обобщить все введенные выше понятия, заменив при этом в формулах обозначения для нормальных напряжений ст на обозначения для касательных напряжений т, что будет использовано при дальнейшем изложении материала.

Экспериментально установлено, что для обычных сталей т , = 0,6ст ,, а для высокопрочных т_, = 0,8ст ,.

Как отмечалось ранее, характеристики усталостной прочности связаны с процессом возникновения и распространения в образце трещин, что в свою очередь зависит от характеристик конкретного образца, а также от вида и условий проведения испытаний. С этой точки зрения предел выносливости не является характеристикой материала в чистом виде, чем существенно отличается от других свойств материала, например модуля упругости или коэффициента Пуассона. Поэтому при расчетах следует учитывать параметры конкретной детали и условия ее нагружения, которые отличаются от параметров и условий испытания стандартного образца. Обобщение результатов, полученных при изгибе и кручении, на другие виды нагружения требует взвешенного подхода и определенного опыта, поскольку достоверность расчета существенно снижается.

Факторы, влияющие на величину предела выносливости

На величину предела выносливости кроме характера и вида деформации оказывает влияние целый ряд других факторов: вид обработки поверхности детали, ее абсолютные размеры, наличие концентрации напряжений.

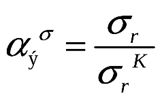

Влияние концентрации напряжений на величину предела выносливости характеризуется эффективным коэффициентом концентрации

или

или

где σr - предел выносливости стандартного образца постоянного сечения;

σrк - предел выносливости образца тех же размеров, но с тем или иным концентратором напряжений.

Этот коэффициент всегда больше единицы. Для конкретных случаев определяется по специальным графикам.

Качество обработки поверхности детали на величину предела выносливости учитывается коэффициентом качества поверхности εп.

Этот коэффициент представляет собой отношение предел выносливости образца с данным состоянием поверхности σrп к пределу выносливости такого же образца, но с полированной поверхностью σr

εп = σrп./ σr

Определяется также по специальным графикам.

Влияние размеров детали на величину выносливости характеризуется масштабным коэффициентом εм < 1

εм = (σr)D / (σr)d,

где (σr)D - предел выносливости образца с заданным диаметром детали D;

(σr)d - предел выносливости стандартного образца с диаметром d.

Упрочняющее влияние поверхностного наклепа, поверхностной закалки, цементации, азотирования и других технологических факторов оценивается коэффициентом β, который вводится сомножителем к коэффициенту εп.

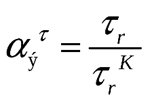

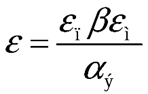

Предел выносливости для симметричного цикла с учетом указанных выше факторов

где ε – общий коэффициент снижения предела выносливости

справочное значение предела выносливости материала.

Между пределами выносливости при симметричном цикле в случае изгиба ( ) кручения (

) кручения ( )

) и пределом прочности σв установлены следующие приближенные соотношения:

Для стали: σ-1= (0,4 - 0,6)σв; σ-1р = (0,7 - 0,8)σ-1; τ-1= (0,4 - 0,7)σ-1

Для чугуна: σ-1=(0,4 - 0,5)σв; τ-1= (0,7 - 0,9)σ-1

Для цветных металлов: σ-1= (0,25 - 0,5)σв.

Коэффициент запаса.

Рассмотрим, как можно применить данные о механических свойствах материалов в практических расчетах инженерных конструкций на прочность.

Известно, что конструкционные материалы можно условно разделить на три основные группы: пластичные, хрупкопластичные и хрупкие.

Механические испытания материалов позволяют определить те напряжения, при которых образец из данного материала теряет свою прочность: разрушается или в нем возникают заметные пластические деформации. Эти напряжения называют предельными или опасными.

В качестве предельных напряжений для указанных трех групп материалов при статическом нагружении принимают следующие механические характеристики:

- -для пластичных материалов (их разрушению предшествует возникновение больших пластических деформаций) - физический ст или условный о0>2 предел текучести, практически одинаковый при растяжении и сжатии;

- - для хрупкопластичных материалов (их разрушение происходит при сравнительно небольших пластических деформациях) - условный предел текучести, значение которого при растяжении и сжатии различно: <70> < «Год*;

- - для хрупких материалов (их разрушение происходит при очень малых пластических деформациях) - предел прочности, значение которого при растяжении и сжатии различно: о, р < а,. с.

Для обеспечения’ прочности элементов конструкций необходимо так выбрать их размеры и материал, чтобы возникающие в них при эксплуатационных нагрузках напряжения были меньше предельных. Конечно, если наибольшие рабочие напряжения в детали близки к предельным (хотя и меньше их), прочность детали гарантировать нельзя, так как действующие нагрузки, а следовательно, и напряжения практически никогда- не могут быть установлены совершенно точно; в ряде случаев расчетные напряжения вообще могут быть определены лишь приближенно, возможны отклонения действительных механических характеристик применяемого материала от принятых при расчете.

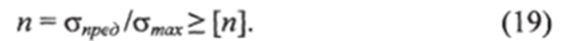

Отношение предельного напряжения апрсд к наибольшему расчетному напряжению атах, возникающему в элементе конструкции при эксплуатационной нагрузке, обозначают буквой п и называют коэффициентом запаса прочности (или запасом прочности);

Значение п должно быть больше единицы, иначе прочность конструкции будет нарушена. Таким образом, чем больше п, тем прочнее конструкция, тем большим запасом она обладает. В то же время очень большие запасы прочности приводят к перерасходу материала, делают конструкцию тяжелой, неэкономичной.

Поэтому, в зависимости от назначения конструкции и целого ряда других факторов, устанавливают значение минимально необходимого коэффициента запаса прочности. Для обеспечения прочности и долговечности конструкции, а также с учетом опыта эксплуатации аналогичных конструкций запасы прочности нормируются. Нормы прочности есть в строительстве, авиации, энергетике и в других областях техники. В машиностроении для различных деталей нормативный запас прочности находится в пределах 1,5 — [лт] — 2,5 и 2,5 — [и,] - 5.

При расчете элемента конструкции нормативный коэффициент запаса прочности задается заранее. Необходимость введения коэффициента запаса связана с рядом обстоятельств;

- - расчетные нагрузки не вполне достоверны; не исключена возможность перегрузок;

- -способы определения усилий в элементах конструкций в большинстве случаев имеют некоторые условности;

- -размеры сечений имеют отклонения, а также меняются в связи с износом и ржавлением;

- - характеристики прочности и пластичности имеют отклонения для партий одного материала;

- - возможны динамическая нагрузка и концентрация напряжений.

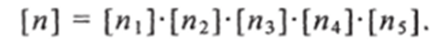

Каждое из приведенных соображений требует введения своего коэффициента запаса. Таким образом, структура коэффициента запаса может быть представлена таким образом:

Прочность элемента конструкции считают обеспеченной, если его расчетный коэффициент запаса прочности не ниже нормативного:

Это неравенство называют условием прочности.

Используя выражение (18), запишем условие прочности в виде

Отсюда можно получить следующую форму записи условия прочности:

Правую часть последнего неравенства называют допускаемым напряжением и обозначают:

Под допускаемым напряжением [<т] понимается такое напряжение, которое можно допустить в конструкции из расчета ее надежной, долговечной и безопасной работы. Допускаемые напряжения составляют некоторую часть от предельных напряжений <У„ре,>.

Прочность конструкции обеспечена, если возникающее в ней наибольшее напряжение не превышает допускаемого, т. е.

Неравенство (22) так же, как и (19) и (20), называют условием прочности.

Если расчетные напряжения незначительно превысят допускаемые, то это неопасно, так как допускаемое напряжение составляет лишь некоторую часть от предельного напряжения. Обычно считают, что это превышение может составлять до 5% от допускаемого напряжения. Иными словами, в отдельных случаях считают возможным иметь коэффициент запаса прочности несколько меньший, чем требуемый (заданный). Если расчетное напряжение значительно ниже допускаемого, это является свидетельством нерациональности конструкции, перерасхода материала.

В зависимости от цели расчета (постановки задачи) различают три вида расчетов на прочность:

- - проверочный;

- - проектировочный;

- - определение допустимой нагрузки.